Belangrijke vragen bij de Lean methode

Wellicht herken je een of meer van de volgende punten wanneer je met Lean aan de slag moet gaan:

- Er lopen meer zaken buiten het proces om dan binnen het proces. De uitzonderingen bevestigen de regel.

- De markt dwingt je om succesvoller te zijn, klanten lopen weg omdat ze elders meer waar voor hun geld krijgen.

- Je ziet dat teams of afdelingen niet optimaal samenwerken, de processen lopen niet soepel en er vinden vaak verstoringen plaats.

- Nieuwe (ERP) systemen zorgen dat het proces niet meer vertrouwd voelt waardoor er fouten worden gemaakt en stress ontstaat.

- De Lean-trajecten die met veel enthousiasme zijn gestart leveren aanvankelijk ook goede resultaten. Maar dan zakt het enthousiasme weer weg. Hoe houd je de principes van Lean vast?

Onze ervaren Lean consultants helpen je graag op weg met het verhogen van je toegevoegde waarde, het snijden in overbodige kosten en een optimale procesinrichting.

Wat is de Lean methode?

Lean is een methode om je bedrijfsprocessen gericht te optimaliseren en verbeteren. Ze concentreert zich op het reduceren van verspilling (en daardoor het elimineren van kosten) en het toevoegen van waarde (en daardoor het verhogen van de omzet). De centrale vraag is: hoe zorg je dat je processen zoveel mogelijk (extra) waarde toevoegen vanuit de ogen van jouw (toekomstige) klant? In een Lean organisatie streven medewerkers voortdurend naar hogere kwaliteit, kortere doorlooptijden en minder verspilling van tijd en middelen. Om steeds beter te voldoen aan de klantwensen.

Lean is een methode om je bedrijfsprocessen gericht te optimaliseren en verbeteren. Ze concentreert zich op het reduceren van verspilling (en daardoor het elimineren van kosten) en het toevoegen van waarde (en daardoor het verhogen van de omzet). De centrale vraag is: hoe zorg je dat je processen zoveel mogelijk (extra) waarde toevoegen vanuit de ogen van jouw (toekomstige) klant? In een Lean organisatie streven medewerkers voortdurend naar hogere kwaliteit, kortere doorlooptijden en minder verspilling van tijd en middelen. Om steeds beter te voldoen aan de klantwensen.

Lean werken is niet alleen operational excellence

Lean richt zich niet louter op het tegengaan van rework en verspillingen: operational excellence. Lean richt zich juist ook op het toevoegen van extra waarde aan je bedrijfsprocessen vanuit de ogen van je klant. En natuurlijk in relatie tot je concurrenten. Dat kan precies het verschil maken in het laten slagen of falen van Lean. Download hier het artikel ‘Het geheim achter 50 jaar Lean succes’.

Tegelijkertijd scoren op 3 vlakken

Veel succesvolle organisaties vinden in Lean dé verbeterfilosofie bij uitstek. Omdat Lean zowel je operational excellence, je customer intimacy en je product leadership op een hoger plan tilt. Tegelijkertijd scoren op deze 3 waardestrategieën kenmerkt de meest intelligente organisaties van deze wereld. Die integrale aanpak maakt Lean enorm populair. Maar ook omdat de filosofie zich al jarenlang in verschillende sectoren en bedrijfsfuncties bewijst.

Een veelbelovende reis naar een nieuwe bedrijfscultuur

Lean is niet het zoveelste verbeterprogramma. Het is een veelbelovende reis op weg naar een nieuwe bedrijfscultuur. Een reis die resulteert in betere producten, hogere toegevoegde waarde, dienstverlening op maat en lagere kosten. En een hogere medewerkerstevredenheid.

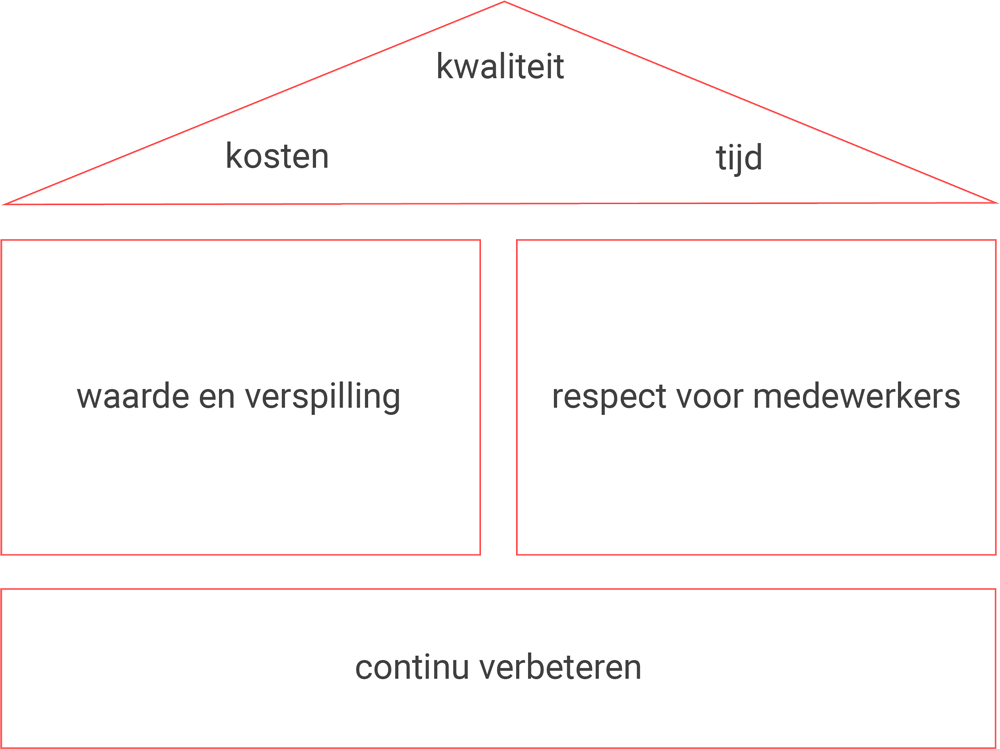

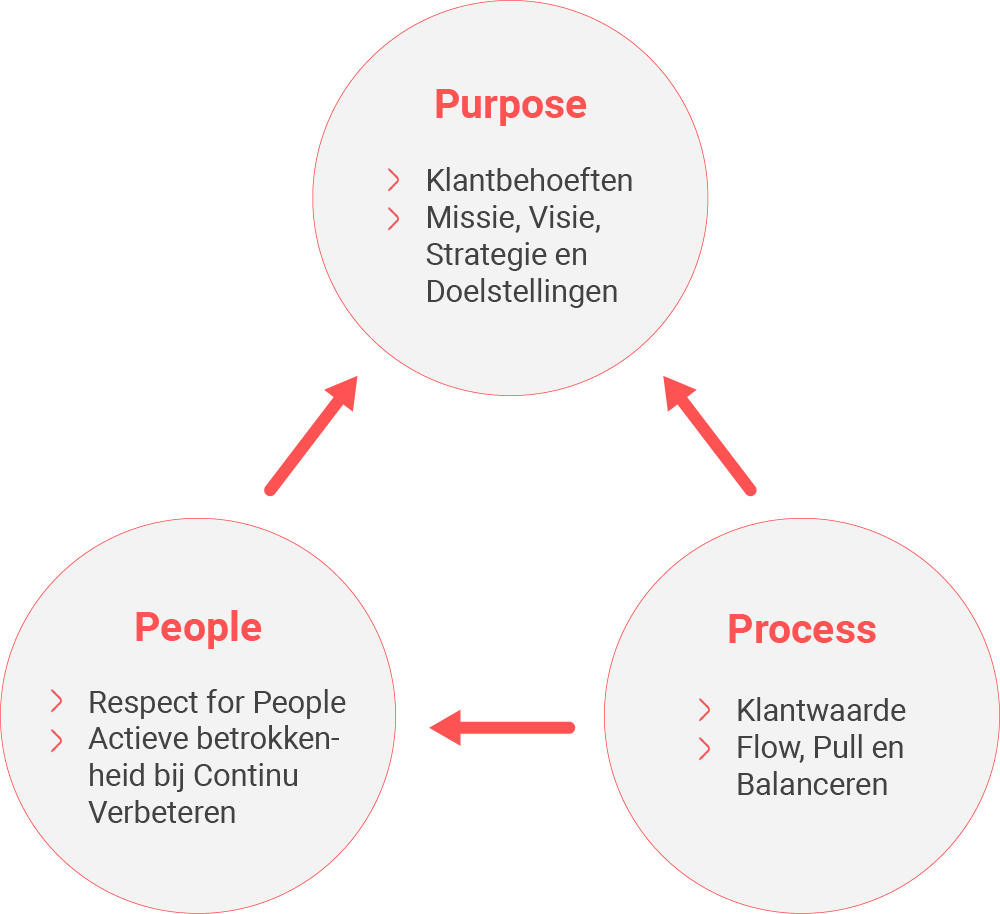

Figuur 1: Het Lean huis toont de belangrijkste peilers aan voor Lean werken.

Naast waarde en verspilling is respect voor medewerkers de tweede pijler onder de Lean filosofie. Het zekerstellen dat medewerkers zelf continu blijven verbeteren is winnend. Daarbij ondersteun je je medewerkers met de juiste data en natuurlijk support vanuit het management.

Alleen dan kun je je organisatie procesgericht inrichten en zet je stappen richting een intelligente, datagedreven organisatie. En je blijft weg van suboptimalisatie in de verschillende “silo’s”. Zo kent een Lean organisatie erg tevreden klanten, betere (financiële) resultaten en een prettige werkomgeving waarin medewerkers groeien.

Onze visie: datagedreven Lean & continu verbeteren

Wat maakt onze Lean aanpak uniek:

- Lean werken gaat hand in hand met datagedreven werken. Met de juiste data bij de hand gaat verbeteren sneller, nauwkeurig en succesvoller. Discussie en verbeterslagen vinden nu plaats op basis van feiten in plaats van meningen en onderbuikgevoel.

- Wij werken met het concept van De intelligente, datagedreven organisatie. Lean is dan stevig verankerd in jouw organisatiecultuur en komt in het DNA terecht van elk team.

- Wij werken kortcyclisch en agile. Hierdoor kun je snel rendement verwachten maar ook goed bijsturen. We doen het samen met jou en je teams.

De 3 belangrijkste uitgangspunten van Lean werken

- De klant staat centraal bij alles wat je met Lean doet. Elke medewerker kent zijn proces. Elke medewerker kent ook zijn aandeel in de keten van processen die uiteindelijk leiden tot service aan de klant. Voor elk proces bestaat een standaard werkwijze. Dit standaardproces beschrijf je en leg je vast. In de Lean organisatie meet je die processen dagelijks met KPI’s en dashboards.

- Elke medewerker voert zijn proces op de standaardwijze uit. De Lean-medewerker is ook bevoegd om in te grijpen in het standaardproces. Hij is voortdurend op zoek naar een betere werkwijze en een beter resultaat. Met als doel de standaard te verhogen en de dienstverlening naar de klant verder te verbeteren. Dat doet hij op basis van betrouwbare data analyse. Verdiep je hier in Data Analytics.

- Lean-medewerkers werken zeer regelmatig samen met andere verbeterteams. Zo breng je alle afdelingen bij elkaar die in het totale verbeterproces een rol spelen. Deze medewerkers raken vol extra motivatie door betere resultaten voor klanten. Maar zeker ook doordat er door dit streven en het samenwerken een veel prettigere werksfeer ontstaat. Er ontstaan hechte teams in plaats van losse groepjes medewerkers.

De 8 verspillingen bij Lean

We focussen op 8 categorieën van verspillingen bij het toepassen van de Lean methode:

- Productie: denk aan overproductie (te veel produceren) of onderproductie (te weinig produceren). Op een website gaat het over het aanbieden van te weinig informatie of juist te veel informatie. Denk ook aan al dat ‘rework’ dat hierdoor nodig is. Er dient nog een inkooporder gegeven te worden, er komt een klacht uit voort vanwege niet gehaalde levertijden, et cetera. Een productiefout kost je meestal het drievoudige aan tijd en geld. Neem het voorbeeld van een drukkerij, waarbij voor een boek het verkeerde papier is gebruikt. De tijd en materialen van de misdruk zijn ‘wasted’. Terwijl je het boek op het goede papier drukt, zijn de machines bezet en kun je dus geen nieuwe titels drukken. Er is waarschijnlijk een ontevreden klant met alle stresss van dien.

- Wachttijden: de totale tijd dat mensen in organisaties aan het wachten zijn wordt vaak onderschat, omdat het in de regel om korte momenten gaat. Tel je deze echter op, dan blijkt hier een enorme verspilling mee gemoeid te zijn. Mensen en informatie die staan te wachten, leveren geen waarde op. Wachttijd op het ene proces cascadeert vaak door in wachttijd op het werkproces daarna. Zeker als daar ook weer andere mensen bij betrokken zijn, dan verspreidt de wachttijd zich als de spreekwoordelijke olievlek. Daarbij kan het uitgroeien tot een geaccepteerd fenomeen of een cultuuraspect. Wachten hoort er nu eenmaal bij in ons soort organisaties. Een vergadering die zes minuten later start, is in veel bedrijven heel gewoon. Maar als dat een vergadering is met tien mensen, dan zijn tien mensen ieder zes minuten onproductief en kost dat het bedrijf een uur.

- Transport: denk hierbij aan onnodig transport en onnodige transporttijden, omdat bijvoorbeeld werkplek en magazijn te ver uit elkaar liggen. Door overbodige verplaatsingen van producten, van materialen en van mensen weg te halen, kun je veel winst halen binnen een werkproces. Transport kost immers tijd en geld: het vereist logistieke kracht, menselijke coördinatie en vervoerscapaciteit.

- Gebrekkige procesinrichting: kijk kritisch naar het geheel aan werkprocessen. Veelal zijn extra controlerondes, de doorloop van een dossier en de workflow van een datastroom, niet geheel lean ingericht. Ze gaan nu eenmaal altijd ook langs het bureau van manager X. Ooit bedoeld om een fout te elimineren, maar langzamerhand gestold tot een onnodige verlenging van de workflow. Een ritueel dat eerder fouten in de hand werkt en in ieder geval de snelheid uit het proces haalt. Sommige processtappen kun je zonder problemen uit het lopende werkproces halen. Ook zijn soms herstelpunten structureel ingebouwd, slechts voor het geval dat… Bottom line is dat je kritisch nagaat of je het gehele werkproces niet te complex hebt ingericht en of je het niet eenvoudiger kan maken. Stappen die geen waarde toevoegen, moet je direct elimineren

- Voorraden: de vraag is legitiem of je überhaupt nog voorraad zou moeten aanhouden. Vraag je eens af hoe je dienstverlening eruit zou zien zonder voorraad, of met een minimum aan voorraad. Vaak worden voorraden ingekocht zonder dat een klant heeft aangegeven hiervoor te willen betalen. Het grootste nadeel van het houden van voorraad is dat het voor opslagkosten zorgt (denk aan: ruimte, rente en risico). Bovendien moet je de voorraad bijhouden en dat vergt de nodige aandacht van je personeel. Dat personeel kun je inzetten voor andere belangrijke zaken. Het risico van voorraad houden is verder dat er zaken kwijt kunnen raken, dat spullen verouderd kunnen raken of kapot kunnen gaan. Kortom: welke voorraad is nu echt nodig en welke voorraad is overbodig? Probeer sowieso de voorraden zo laag mogelijk te houden.

- Onnodige (zoek)bewegingen en verplaatsingen: waar de verspilling Transport (zie nummer 3) zich voornamelijk richt op producten, is verspilling 6 ‘gericht op vormen van verspilling waar mens en machine een rol spelen. Voorbeelden van onnodige bewegingen en verplaatsingen zijn: het niet kunnen vinden van informatie, het verkeerd uitprinten van spullen, het misgrijpen uit het magazijn, het herstellen van fouten en alles wat te maken heeft met het niet kunnen voldoen aan het ‘first time right’-principe, zoals het niet in een keer kunnen afhandelen van een klacht of vraag.

- Defecten: Printers die vastlopen, het verkeerd invullen van een formulier, of het niet werken van de Wi-Fi in het pand. Ze zorgen niet alleen voor onnodige frustraties bij medewerkers, maar ze vormen ook een belangrijke vorm van verspilling. Elk afgekeurd of defect product brengt opnieuw loonkosten, materiaalkosten en tijdverlies met zich mee. Defecten lopen uiteen van beschadigingen of gebreken op productniveau tot het verkeerd opbergen van documenten of het versturen van incomplete informatie.

- Slecht benutten van talent: De zeven verspillingen worden soms aangevuld met een achtste, bijzonder kwalijke bron van verspilling: de verspilling van mensen. Dit is de verspilling van kennis, ideeën en creativiteit van medewerkers. Ook wordt soms gezegd dat de achtste verspilling de verspilling van talent is. Deze achtste verspilling komt tot stand, omdat leiders niet goed sturen op het aanwezige continue verbetervermogen (verspilling door ‘lousy leadership’). Ze verzuimen om hun medewerkers te stimuleren zelf hun kennis, ideeën en creativiteit optimaal in te zetten (verspilling door medewerkers). Deze achtste bron van verspilling komt voor op alle plekken waar medewerkers niet de kans krijgen hun verantwoordelijkheid te nemen. Maar ook als ze niet de ruimte krijgen om met hun eigen goede ideeën met bijvoorbeeld lean processen te concurreren.

Lean & Business Intelligence inzichten

De acht categorieën van verspillingen zijn zeer nuttig om een proces efficiënter te maken. Business intelligence kan gebruikt worden om die verspillingen zichtbaar te maken en te visualiseren. Zo toonde een bekend elektronicaconcern alle TV’s die defect waren in een rapport. Dat gaf inzicht in welk onderdeel en welke leverancier (met naam en toenaam) de oorzaak was van het defect. Alle betrokken medewerkers en leveranciers kregen toegang tot de informatie. In een half jaar tijd halveerde het aantal defecten. De besparingen liepen in de tientallen miljoenen per jaar. Lean en BI zijn de twee handen op één buik en vormen wat dat betreft een uitstekend team.

Het is uitkijken voor navelstaarderij

Maar het is oppassen geblazen. Ondanks de uitstekende bijdrage die BI had voor het optimaliseren van de processen liep de TV verkoop na een aantal jaren stevig terug en draaide het bedrijf verlies op de TV’s. Heftige concurrentie uit Azië van onder andere Samsung noodzaakte het bedrijf tot een koerswijziging en heeft onlangs de eerste stappen gezet naar het afstoten van de TV divisie. Een ander voorbeeld: een aantal jaren terug kreeg computerfabrikant Dell, hét grote Lean voorbeeld, ook te maken met wijziging in de marktomstandigheden en werd van de troon gestoten door HP. Beide bedrijven waren uiteindelijk teveel met de interne dingen bezig. Het is dus uitkijken voor navelstaarderij!

PDCA cyclus als ruggegraat voor lean

Lean is een prachtig instrument om ‘de dingen juist te doen’ maar minder geschikt om ‘de juiste dingen te doen’. Business Intelligence moet daarom ook (met de PDCA cyclus als ruggengraat) naar buiten kijken. Wat gebeurt er in de omgeving.

We are not smart enough to predict the future, so we have to get better at reacting to it more quickly

Tegenwoordig kunnen we met text mining op social media en nieuws op internet veel (eerder) te weten komen over marktomstandigheden of klantpatronen die veranderen. Maak er gebruik van en zorg en passant ook dat uw organisatie flexibeler wordt.

Wat is de oorsprong van de Lean methode?

Eén van de manieren om verspilling te reduceren is dat je zoveel mogelijk stroomgewijs en vraaggestuurd gaat werken. Dit zorgt voor zo min mogelijk (werk)voorraden in de keten. Daarbij moet je je steeds afvragen welke processen en stappen waarde toevoegen, en welke niet.

Lean komt uit Japan vandaan. Het bedrijf Toyota wordt wereldwijd gezien als de geestelijke vader ervan. In de vijftiger jaren van de vorige eeuw bedacht werkplaatschef Taiichi Ohno dat alleen bedrijfsprocessen die (extra) waarde creëren voor de klant nuttig zijn. Hiermee was het Toyota Productiesysteem geboren. In plaats van zwaar te investeren in kapitaal, investeren Lean organisaties stevig in de mens en samenwerken. Die strategie blijkt uiteindelijk onverslaanbaar.

Klantervaring: data & discussie

Stappenplan Lean werken

Lean pas je alleen met succes toe door de principes steeds volgens de Plan Do Check Act cyclus te doorlopen. En dat kan alleen met succes op basis van betrouwbare data, dashboards en onvervalste KPI’s. Multidisciplinaire verbeterteams zetten dit Lean Management stappenplan op. Heel pragmatisch.

Eerst stellen ze vast wat de klant precies wil. Daarna volgt een beschrijving van het huidige proces en de knelpunten daarbij. Dit noem je de IST-situatie. De gewenste situatie komt daarna aan bod. Dit noem je de SOLL-situatie. In de toekomst wil je zo min mogelijk verspilling in je proces. Om dat meetbaar te maken heb je key performance indicators (KPI’s) en SMART doelstellingen nodig.

Lean betekent van onderop veranderen & verbeteren

Lean is een managementfilosofie die de kwaliteit van het werk voor je klanten en medewerkers aanzienlijk verhoogt. Hoe? Door verspillingen te elimineren uit je bedrijfsprocessen. Zaken die geen toegevoegde waarde leveren in de ogen van de klant laat je weg. Lean is populair. Dat is logisch, want er zijn niet veel andere bewezen methoden die focussen op de klant, efficiencyverbetering én mogelijkheden in zich hebben om ‘van onderop’ te veranderen. Dat schept wel duidelijkheid. Resteert de vraag: is Lean nu een methode of een filosofie?

De Lean organisatie

Een Lean organisatie begrijpt de klantwaarde en focust op haar processen om de klantwaarde steeds verder te kunnen vergroten. Traditioneel ligt de focus op het optimaliseren van een specifiek onderdeel van de organisatie, bijvoorbeeld een afdeling. Als je verspillingen echter elimineert vanuit het perspectief van de totale waardestroom, dan kosten de processen je minder inspanning, minder kapitaal en minder tijd. Producten en diensten lever je zodoende met veel minder fouten vergeleken met het verleden. De klanttevredenheid stijgt met sprongen. En medewerkers gaan weer met plezier naar hun werk. Lean organisaties kunnen bovendien veel sneller op veranderende klantwensen reageren. Ook wordt het informatiemanagement veel eenvoudiger en accurater.

Een ‘way of life’, geen kortetermijnactie

Lean is geen trucje of kostenreductieprogramma maar een manier van denken en handelen voor de hele organisatie. Een filosofie met zeer krachtige instrumenten. Veel organisaties gebruiken niet eens het woord Lean, maar benoemen het als hun eigen systeem, bijvoorbeeld het Toyota Production System. Waarom? Om duidelijk te maken dat Lean niet een programma is, maar de manier waarop de organisatie denkt, beslist en handelt.

Je hebt een langetermijnvisie en doorzettingsvermogen nodig. Toyota wordt als geestelijk vader van deze filosofie gezien. Zij zijn al 50 jaar met deze filosofie bezig, en zetten als enige autoproducent in de wereld excellente resultaten neer op elk gebied. Zij zeggen: “we weten nog maar voor de helft hoe alles werkt, we leren continu”. En dit hoor je bij elke organisatie die deze filosofie serieus heeft omarmd. Lean wordt daarom tegenwoordig toegepast in elke business sector en voor elk proces.

De winnende balans

Om een intelligente Lean organisatie te vormen is het van groot belang voor management en medewerkers om met elkaar een balans te vinden tussen purpose, process en people.

Figuur 1: De drie P’s van duurzaam en lean ondernemen

Purpose

De basisvraag is: welke klantbehoeften vervult de organisatie om haar eigen missie te dienen? Groeiende organisaties werken vanuit een heldere visie en missie, de strategie en doelstellingen zijn daar eenduidig van afgeleid. En voor iedereen te begrijpen. Het dagelijkse werk krijgt daarmee betekenis. Elke organisatie moet zich steeds weer afvragen wat klanten echt waarderen, waar, wanneer, hoe en waarom.

Process

De basisvraag is: hoe stelt de organisatie zeker dat elke stap waarde toevoegt voor de klant en dat zij beschikbaar, adequaat en flexibel reageert. En dat alle stappen verbonden zijn door flow, pull en het balanceren van werklast. De klantwaarde leveren met zo min mogelijk inspanning. Het verbeteren van de samenwerking, elimineren van verspillingen en inbouwen van kwaliteit in elk proces.

Die cyclus van luisteren en reageren op zich wijzigende klantwensen houdt natuurlijk nooit op. Er ontstaan steeds nieuwe mogelijkheden om verspillingen te elimineren, nieuwe waarde te creëren en concurrentievoordeel te bouwen.

People

Het doel is om medewerkers in staat te stellen hun potentie volledig te benutten. Alleen dan kan de organisatie ook maximaal haar klanten bedienen. De basisvraag is: hoe stelt de organisatie zeker dat ze een cultuur creëert van “Respect for People”. Dat geeft iedereen de ruimte om actief betrokken te zijn bij de juiste uitvoering en continue verbetering.

Excellente organisaties realiseren zich dat hun groei volledig afhankelijk is van de groei van hun medewerkers. Daarom zorgen zij voor goede ondersteuning van de medewerkers. Zodat die het werk goed kunnen uitvoeren. Aangepaste werkplekken bevorderen samenwerking. En visuele managementtechnieken maken voor iedereen duidelijk wat er moet gebeuren. Gerichte coaching en training versterken de capaciteiten en standaarden, geven houvast en maken ruimte voor improvisatie.

Tegelijkertijd ontdekken medewerkers betere manieren om het werk te leiden en uit te voeren. Alle medewerkers functioneren als professionele probleemoplossers. Ze beschikken over de juiste systemen en structuren, zodat ze problemen effectief en op een inspirerende manier oplossen.

Purpose, Process en People versterken elkaar

Als leiders samen met medewerkers een goede balans vinden tussen Purpose, Process en People, dan zal dat tot zeer goede resultaten leiden.

De organisatie leert dan hoe

- ze de Lean instrumenten moet gebruiken om doelstellingen op elkaar uit te lijnen en betere resultaten te halen

- ze processen herontwerpt om efficiënter te werken

- ze de organisatie moet inrichten om samenwerking en de opbouw van kennis en kunde te faciliteren

- ze de harten van de medewerkers en managers weet te winnen om van Lean een echt succes te maken voor iedereen

Om bijvoorbeeld wachttijden voor een medische behandeling te managen, zal je moeten weten wat belangrijk is voor patiënten. En je moet een nieuw beeld krijgen hoe je het werk beter kan uitvoeren en zekerstellen dat je strategie nog steeds in lijn is met de missie.

Multidisciplinair team: muren die verdwijnen

Doordat je deze cyclus met een multidisciplinair team doorloopt, verdwijnen de muren binnen je organisatie snel. En je medewerkers krijgen steeds meer waardering voor elkaar. Bovendien leveren ze met meer plezier meer kwaliteit doordat ze het totale proces kunnen overzien. Ze hebben ook met alle betrokkenen een stevige werkrelatie. Het toverwoord is: tijd maken voor teamwork.

Essentieel voor het succes van Lean is de training en begeleiding van zowel management als de medewerkers. De nieuwe denk- en werkwijze moet je namelijk aanleren en daarbij zijn nieuwe competenties noodzakelijk. En overmijdelijk: je zult sommige praktijken ook moeten afleren.

Verdiep je hier verder in Lean werken en een Lean organisatie

- Blog: ‘De 10 gouden regels van de Lean manager’

- Download het artikel ‘Het geheim achter 50 jaar Lean succes’

- Pak winstremmers aan met Lean Six Sigma

- De 5 principes van Lean Management: streven naar perfectie

- Hoe ga je je KPI’s bepalen voor Lean Processen?

- Lean verbeteren met Kaizen

- Huur hier een Lean coach in

Welke voordelen kun je van de Lean methode verwachten?

- klantgerichte cultuur waar verspilling vermijden en waarde toevoegen in het DNA zit

- medewerkers krijgen het gevoel dat ze een wezenlijke bijdrage leveren aan de missie

- een goed geöliede, datagedreven, intelligente organisatie die flexibel en wendbaar is

- gezonde marges en een hogere klant- en medewerkertevredenheid

Lean werken succesvol toepassen?

Lean wordt de laatste jaren ook buiten productie en logistiek veelvuldig toegepast. Passionned Group biedt een krachtige Lean Training met een uniek Lean Processpel. Je gaat leren en ervaren hoe je klantgedreven, datagedreven en resultaatgericht te werk gaat. We zorgen er zodoende voor dat je meteen met Lean werken aan de slag kunt. En we leren je hoe je succesvol kunt samenwerken. Liever direct aan de slag? Neem dan hier contact op met een van onze Lean consultants.

Over Passionned Group

Passionned Group is dé Lean verbeterspecialist. Onze ervaren Lean consultants helpen kleinere en grotere bedrijven bij de kanteling naar een intelligente, datagedreven organisatie. Daarbij kun je mooie resultaten verwachten die impact hebben op je processen en klanten, de sfeer en je KPI's.

Passionned Group is dé Lean verbeterspecialist. Onze ervaren Lean consultants helpen kleinere en grotere bedrijven bij de kanteling naar een intelligente, datagedreven organisatie. Daarbij kun je mooie resultaten verwachten die impact hebben op je processen en klanten, de sfeer en je KPI's.

Tijdens deze 5-daagse Lean Opleiding Black Belt legt de docent alle principes van de Lean-filosofie helder uit. Bovendien ga je hiermee ook intensief oefenen in de Lean Game. Ook krijg je inzicht in de best practices, real-life cases en enkele handige tools die het gedachtegoed van Lean verder ondersteunen. Schrijf je nu in voor deze topopleiding en geef je carrière een nieuwe boost.

Tijdens deze 5-daagse Lean Opleiding Black Belt legt de docent alle principes van de Lean-filosofie helder uit. Bovendien ga je hiermee ook intensief oefenen in de Lean Game. Ook krijg je inzicht in de best practices, real-life cases en enkele handige tools die het gedachtegoed van Lean verder ondersteunen. Schrijf je nu in voor deze topopleiding en geef je carrière een nieuwe boost.